Los fuelles y sus características

Uno de los productos que ofrecemos a nuestros clientes son los fuelles. En Epidor Seals and Rubber Technology disponemos de una amplia variedad de fuelles de distintas formas geométricas y dimensiones.

Pero, a veces, las soluciones estándar no se adaptan a los requisitos de la aplicación. Por ese motivo, ofrecemos la posibilidad de fabricar fuelles a medida.

En este artículo queremos explicarte de forma detallada qué son los fuelles, cuáles son sus características, para qué se emplean y muchas cosas más.

¿Qué son los fuelles?

Para la protección de sistemas articulados se usan unas fundas con unos pliegues que se adaptan al movimiento del mecanismo al que acompañan, expandiéndose o contrayéndose con el mismo. A estas fundas tan particulares, les llamamos “fuelles”.

Los fuelles son un componente clave en la industria, ya que juegan un papel fundamental en la transmisión de energía y el funcionamiento de máquinas y equipos mecánicos.

Aplicaciones de los fuelles

Husillos, cilindros hidráulicos, plataformas elevadoras, articulaciones, máquina-herramienta, ejes, cableados, robótica, cilindros neumáticos, motores, turbinas, guías lineales, bancadas de bienes de equipo, cremalleras, impresoras 3D, actuadores lineales, transmisiones cardan, ascensores, conducciones o mesas articuladas, son numerosas aplicaciones de los fuelles entre muchas otras más.

De hecho, hay tantas aplicaciones como necesidades tengan los bienes de equipo de protegerse frente a agentes externos que los puedan perjudicar como son la suciedad, la intemperie, el polvo, el calor, virutas, chispas, humedad, aceites, taladrinas, proyecciones de soldadura, salpicaduras y un largo etcétera.

En cualquier caso, la protección del equipo de interés o de un componente del mismo expuesto al agente externo, la realizamos con un fuelle que lo vamos a adaptar al entorno del equipo y diseñar para que pueda cumplir con su cometido sin la inversión en costosos utillajes ni cantidades mínimas.

Tipos de fuelles

Podemos encontrar ejemplos muy sencillos, como es el caso de la protección del vástago de un cilindro bien sea hidráulico o neumático al que se le montará un fuelle cilíndrico. Sin embargo, hay situaciones mucho más complejas y que requieren un estudio detallado. Por ejemplo, la protección del cabezal de impresión de una impresora 3D (con movimientos verticales y longitudinales) que va a equiparse con dos fuelles de guías lineales.

La geometría del componente a proteger condiciona el tipo de fuelle. Así, por ejemplo, tenemos fuelles de sección cilíndrica; de sección cónica; e incluso combinación de ambas y, por último, los fuelles constituidos por guías lineales que, habitualmente, son rectangulares pero pueden tener diseño y forma propia.

Procesos de fabricación de fuelles industriales

Teniendo en cuenta la diversidad de agentes externos que pueden deteriorar un fuelle, es lógico pensar que unos materiales serán más adecuados que otros. Y ello, a su vez, también condiciona el proceso de fabricación de los fuelles.

Distinguimos hasta cuatro procesos de fabricación:

- Rotomoldeo para fuelles cilíndricos y cónicos fabricados a partir de formulaciones de PVC; son fuelles de dimensiones no normalizadas para necesidades de clientes MRO. Se fabrican totalmente a medida, de uno en uno, sin necesidad de invertir en un molde y en tiempos reducidos.

- Fuelles cilíndricos y cónicos de silicona impregnada sobre un sustrato de fibras, de FPM y de cuero que se hacen a medida para el segmento MRO.

- Fuelles de guías lineales multicapa por cosido y termosellado de ejecuciones especiales para servicios de máquina-herramienta y mesas o plataformas elevadoras, entre otras aplicaciones.

- Fuelles de caucho sintético por inyección en molde, en grandes cantidades y para fabricantes de bienes de equipo (OEM). El impacto del coste inicial del molde se ve usualmente minimizado por la cantidad de unidades que salen de este tipo de producción, pero los tiempos son algo más largos.

Accesorios para fuelles

Otros aspectos a considerar de un fuelle son los accesorios que puede incorporar, según las condiciones de trabajo:

- Anillos o guías de refuerzo: Evitan que en fuelles de gran tamaño, y particularmente de disposición horizontal, sus pliegues puedan atascarse durante los desplazamientos o que, por pandeo del fuelle, los pliegues se apoyen en partes móviles o entren en contacto con aristas.

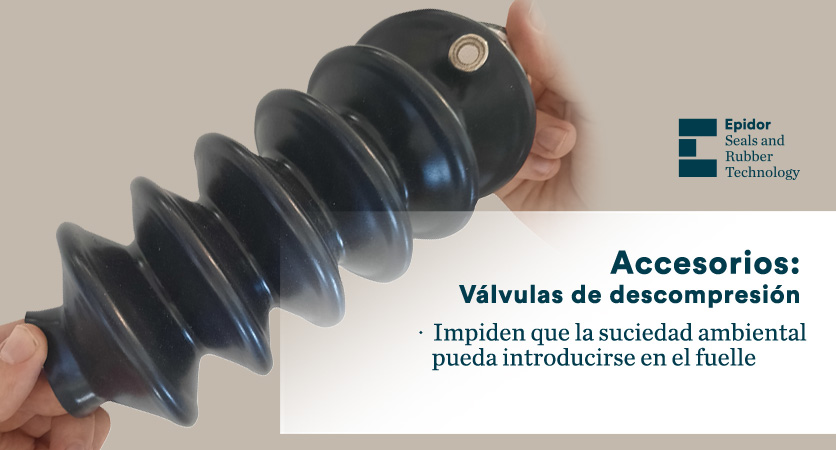

- Válvulas de descompresión: Cuando un fuelle se abre y se cierra con mucha rapidez, es necesario añadir un dispositivo que evite la formación de un pulmón de aire en el interior del propio fuelle. Lo que suele hacerse es agujerear e insertar en puntos clave del fuelle, unos dispositivos similares a los difusores de agua para grifos que permiten la salida del aire y, a la vez, impiden que la suciedad ambiental pueda introducirse en el fuelle.

- Sistema de apertura: Para facilitar el mantenimiento de la pieza que el fuelle está protegiendo, los diversos fuelles pueden abrirse con cremallera, con corchetes o bien, con Velcro®. Y también los podemos suministrar con un acabado “cerrado”.

- Fijaciones: Los extremos del fuelle pueden terminarse con un marco de aluminio, de PVC o una brida de acero donde se han taladrado un cierto número de agujeros. Otra opción es integrar un collarín en los extremos del fuelle para poder sujetarlo con abrazaderas.

Esperamos que este artículo haya sido de tu interés. Si necesitas más información acerca de nuestro servicio de fabricación de fuelles a medida o asesoramiento técnico, consulta nuestro equipo de expertos.

Leave a Reply

Want to join the discussion?Feel free to contribute!